SUNILAN TEHDAS

Kuva: Suomen Ilmavoimat

Sunilan sulfaattiselluloosatehdas perustettiin tuottamaan valkaisematonta voimamassaa viiden omistajayhtiönsä paperitehtaiden raaka-aineeksi ja myös vientiin.

Jalostettava puutavara kuljetettiin Sunilaan vesitse ja rautateitse.

|

PUUTA SELLUKSI

Kuva: Kymenlaakson maakuntamuseo / Trond Hedström 1963.

Kymijokea pitkin uitettu puutavara nostettiin 15 tonnin nippuina vaijerinosturilla puukentälle varastoitavaksi tai toisella nosturilla suoraan kuorimolle, jossa puut katkottiin, siirrettiin kuorimarumpuihin ja seulottuna hakkeena siilojen kautta keittokattiloihin. Keittonesteessä puusta liukeni ligniini ja jäljelle jäi kiinteä aines, selluloosakuitu.

Kuitumassa puskettiin pesukattiloihin. Puhtaaksi pesty selluloosa kulki erilaisten seulojen kautta saostajalle, sieltä kollerimyllylle jauhettavaksi ja lopulta kuivatuskoneille. Ensimmäisessä vaiheessa ns. Kamyrkoneen imusuppilossa ja telapuristimissa selluloosan vesipitoisuus aleni 50%-iin. Lopulta puhallinkuivatuskoneesta tulevassa valmiissa selluloosassa oli vettä enää 10%. Tuote leikattiin arkeiksi, joista puristettiin 200 kg:n paaleja varastoon vietäviksi ja sieltä edelleen paperitehtaisiin.

Selluloosasta erotettu keittoneste kierrätettiin haihduttamon läpi ja jäljelle jäänyt lipeä kuivatettiin. Kuivattu lipeä ja siihen yhtyneet ligniinit poltettiin sulatusuunissa, jolloin syntyvä lämpöenergia otettiin talteen. Kun erottuneet kemikaalit sekoitettiin veteen, muodostui soodalipeää. Se kaustisoitiin kalkilla, selvitettiin ja näin saatiin uudelleen käyttöön kelpaavaa keittolipeää.

Keittoneste jatkoi tehtaassa ikuista kiertokulkuaan ja sen häviöt korvattiin glaubersuolalla, mutta puu vietiin maailmalle sellupaaleina rautateitse tai laivoilla, tehtaan omassa satamassa lastattuna.

Nykypäivänä sellun valmistus noudattaa samoja pääpiirteitä. Tehdas on automatisoitu ja kaikki prosessin osat uusittu täysin, sellu valkaistaan ja jätevedet puhdistetaan biologisesti. Ilmansuojelulle on omat velvoitteensa.

|

TEHTAAN TARINA

Kuva: Kymenlaakson maakuntamuseo

Alku oli hankalaa, sellun kysyntä vähäistä ja tuotantoa piti rajoittaa. Talvisota-aikana tehtaan toiminta oli enimmäkseen pysähdyksissä, ja suurin osa työntekijöistä rintamajoukoissa tai muualla puolustusvoimien palveluksessa. Sotavuosina Sunilaa pyörittivät naiset. Heidän osuutensa käyttöpuolen henkilökunnasta oli peräti 65% - normaalioloissa naisia oli työvoiman kokonaismäärästä ollut 10%.

Sodan päätyttyä sellumarkkinat vilkastuivat. Voimakas inflaatio sekä vaikeudet puutavaran, kivihiilen ja kalkin saannissa jarruttivat kuitenkin toiminnan kehitystä.

Tehdas saavutti 1951 alkuperäisen tuotantotavoitteensa 80 000 tonnia vuodessa ja samana vuonna käynnistyi ensimmäinen laajennushanke, jonka valmistuttua kolmen vuoden kuluttua vuosituotanto kohosi 120 000 tonniin. Laajenemisen seuraava vaihe 1958-60 kohotti vuosituotannon jo yli 200 000 tonniin.

1960-luvun suuriin hankkeisiin kuuluivat tehtaan voimalaitoksen uusiminen sekä laajentaminen, uusi turpiini ja vedenpuhdistuslaitos.

Ajanmukainen täysvalkaisulaitos käynnistyi 1970, ja seuraavien vuosien suurinvestointi oli mittava puunkäsittelylaitos.

Automatiikka ja informaatioteknologia valtasivat alaa myös prosessiteollisuudessa, ja ympäristönsuojelun näkökulma alkoi painottua myös investoinneissa. Tehtaan jätevedet johdettiin 1978 uuteen mekaaniseen puhdistamoon, biologinen aktiivilietelaitos aloitti toimintansa 1995. Sunilan päästöt ovat nykyisellään samaa tasoa kuin uusissa, moderneissa tehtaissa.

|

TUOTANNON TULEVAISUUS

Kuva: Kymenlaakson maakuntamuseo / Trond Hedström 1963.

Vuonna 2003 Sunila Oy:n tuotantokapasiteetti on 350 000 tonnia, jonka tekemiseen kuluu kuusta ja mäntyä 2 miljoonaa kuutiometriä. Puusta ja sahahakkeesta tulee tehtaalle autoilla yli puolet, rautateitse 15% ja laivalla lähinnä Baltiasta yli 30% oman sataman kautta. Valmis sellu toimitettiin pääosin autokuljetuksina Suomessa oleville asiakkaille, osa laivattiin ulkomaille. Myllykoski Paper Oy:n ja Stora Enso Oyj:n omistaman tehtaan vakitusen henkilöstön määrä oli kolme sataa.

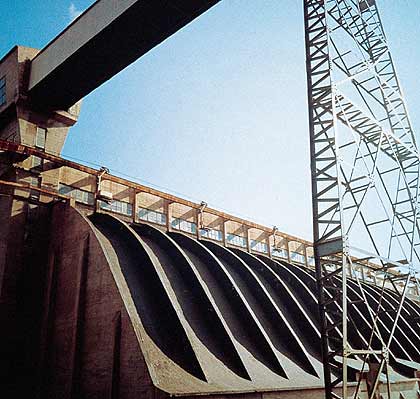

Tehdas elää ajassaan, ja ajan kosketus jättää jälkensä sen ulkoiseen hahmoon. Alkuperäiset menetelmät vaativat juuri tietynkokoiset tilat, joihin uusien laitteistojen sijoittaminen ei luonnistu. Suuria tehdashalleja on jäänyt tyhjilleen, ja uusimmat laajennukset nähdään tehdasrakennuksen punatiilivaipan ulkopuolella. Puutavarahakkeen varastointia varten rakennetut mahtavat 35 metriä korkeat siilot on sijoitettu etäämmälle.

|

» PDF (6,3Mb)

- Sirkka Soukka

|

|

|

|