TOVÁREN SUNILA

Kuva: Suomen Ilmavoimat

Továren Sunila bola založená so zámerom produkovat surový materiál pre pät spolocností, ktoré ju vlastnili - A. Ahlström, Enso-Gutzeit, Yhtyneet Paperitehtaat [United Paper Mills], Kymi and Tampella - a taktiež na export. Drevo, ktoré tu bolo spracovávané sa dopravovalo vodnými a železnicnými cestami.

|

OD DREVA K CELULÓZE

Kuva: Kymenlaakson maakuntamuseo / Trond Hedström 1963.

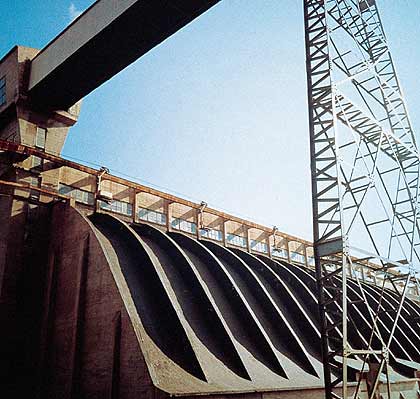

Drevo sa splavovalo pozdlž rieky Kymi v 15 tonových zväzkoch a potom sa káblovým žeriavom vytahovalo do skladu dreva, prípadne iným typom žeriavu sa prenášalo priamo do továrne, kde bolo narezané a neskôr drvené a vkladané do boilerov. V procese varu sa rozpúštalo a získavala sa pevná hmota, celulózové vlákna. Vlákna prechádzali pracím procesom, ´dalšími technológiami výroby až napokon sušením. Celulóza sa starými metódami ešte za vlhka valcovala, pricom stratila asi 50% vody, zatial co dnes sa fénovým sušením obsah vody redukuje až na 10%. Materiál sa v záverecnej fáze výrobného procesu rozrezáva na vrstvy, ktoré su stlácané do 200kg vriec a vyvážané do skladov a dalej do papierní.

Cinidlo oddelené od celulózy sa recykloval v odparovni a zostávajúci lúh sa vysušil. Vysušený lúh spolu s kondenzovaným lignínom prešli horením v peci a získaná tepelná energia sa uchovala. Kd sa separované chemikálie zmiešali vo vode vytvoril sa roztok hydroxidu sodného. Ten sa pôsobením vápna vycíril a získalo sa tým použitelné varné cinidlo. Jeho nekonecnomcykle v rámci továrne ho neskôr nahradila Glauberova sol a drevo bolo už ako celulóza v stohoch prevezená do sveta železnicou alebo lodami priamo z továrenského prístavu.

Výroba chemickej celulóza pokracuje rovnakými princípmi. Dnes je ale továren automatizovaná, všetky casti procesu boli kompletne obnovené, celulóza je bielená a odpadová voda je biologicky cistená. Takisto boli prijaté opatrenia na ochranu cistoty ovzdušia.

|

PRÍBEH TOVÁRNE

Kuva: Kymenlaakson maakuntamuseo

Zaciatok továrenskej výroby bol zložitý, dopyt po celulóze bol malý a výroba musela byt obmedzovaná. Pocas vojny sa takmer nevyrábalo, kedže väcšina pracovnej sily bola mobilizovaná na fronte. Pocas týchto vojnových rokov zabezpecovali chod výroby väcšinou ženy. Tvorili 65% zamestnancov obsluhujúcich stroje - v normálnych podmienkach tvoria len 10% pracovnej sily.

Po skoncení vojny sa trh s celulózou otvoril, ale vysoká inflácia, problémy so získavaním dreva, uhlia a vápna spomalovali rozbehnutie výroby. V roku 1951 dosiahla továren pôvodnú výšku produkcie 80 000 ton a v rovnakom roku bolo zahájené rozširovanie prevádzok, ktoré o tri roky neskôr priniesol zvýšenie produkcie na 120 000 ton. Dalšia fáza expanzie v rokoch 1958-1960 zvýšila produkciu na 200 000 ton.

Velké projekty 60-tych rokov zahrnali obnovu a rozšírenie energetického centra a výstavbu novej turbíny s cistickou vôd. Výrobné výkony znova vzrástli po rozšírení bieliaceho zariadenia. Nové progresívne plne bieliace zariadenie zacalo fungovat v roku 1970 a táto velká investícia súvisela s s výstavbou velkej dielne na manipuláciu s drevom. Tak ako v ostatných odvetviach, automatizácia a informácná technológia ovládla aj výrobu celulózy, zárovena sa pri investovaní zacali dostávat do popredia otázky ochrany životného prostredia. Od roku 1978 sa výlev z procesu výroby dostáva do novej mechanickej cistiarne a zariadenie s biologicky aktivovaným kalom sa spustilo v roku v roku 1995. Dnešné emisie továrne v Sunile sú na rovnakej úrovni ako v iných moderných továrnach.

|

BUDÚCNOSt VÝROBY

Kuva: Kymenlaakson maakuntamuseo / Trond Hedström 1963.

Rocná produkcia spolocnosti Sunila v roku 2003 je 350 000 ton, na co sa spotrebuje 2 milióny m3 borovicového dreva. Vyše 50% dreva sa dováža po ceste, 15% železnicou a 30% po mori (z Pobaltských krajín). Hotová celulóza sa distribuuje väcšinou cestnou dopravou pre klientov vo Fínsku a lodnou dopravou do zahranicia.

V roku 2002 mala továren vlastnená papierenskou spolocnostou Myllykoski a spolocnostou

Stora Enso 300 zamestnancov.

Továren žije svojim casom a cas necháva stopy na zjave továrne. Pôvodné výrobné procesy vyžadovali špecifické zariadenia a velkosti priestorov, do ktorých sa dnes nové technológie nedajú vkladat. Velké továrenské haly ostávajú opustené a nové objekty stoja mimo hlavného tehlového areálu. Nové masívne 35 metrvov vysoké silá na uskladnenie drveného dreva su situované úplne mimo pôvodného areálu.

|

» PDF (6,3Mb)

- Sirkka Soukka

|

|

|

|